Qo'llash doirasilazerli payvandlash mashinalaritobora kengayib bormoqda, lekin talablar ham ortib bormoqda.Payvandlash jarayonida mahsulotning payvandlash effekti chiroyli bo'lishini ta'minlash uchun himoya gazni puflash kerak.Xo'sh, metall lazerli payvandlash jarayonida havo zarbasidan qanday qilib to'g'ri foydalanish kerak?

Lazerli payvandlashda himoya gaz payvand choki hosil bo‘lishiga, payvand choki sifatiga, payvand chokining kirib borishiga va kengligi va boshqalarga ta’sir qiladi.Ko‘p hollarda himoya gazni puflash payvand chokiga foydali ta’sir ko‘rsatadi, lekin noto‘g‘ri ishlatilsa, u ham zararli ta’sir ko‘rsatishi mumkin.

Himoya gazining ijobiy ta'sirilazerli payvandlash mashinasi:

1. Himoya gazini to'g'ri puflash, oksidlanishni kamaytirish yoki hatto oksidlanishdan qochish uchun payvand chovgumini samarali himoya qilishi mumkin.

2. Payvandlash jarayonida hosil bo'lgan chayqalishni samarali ravishda kamaytirishi va diqqatni qaratuvchi oynani yoki himoya oynani himoya qilish rolini o'ynashi mumkin.

3. Payvand chokning bir xil va chiroyli bo'lishi uchun u qotib qolganda payvand chokining bir tekis tarqalishiga yordam berishi mumkin.

4. Payvand choklarini samarali ravishda kamaytirishi mumkin.

Gaz turi, gaz oqimi tezligi va puflash usuli to'g'ri tanlangan ekan, ideal effektga erishish mumkin.Biroq, himoya qiluvchi gazni noto'g'ri ishlatish ham payvandlashda salbiy ta'sir ko'rsatishi mumkin.

Lazerli payvandlashda himoya qiluvchi gazni noto'g'ri ishlatishning salbiy ta'siri:

1. Himoya qiluvchi gazni noto'g'ri quyish yomon choklarga olib kelishi mumkin.

2. Noto'g'ri gaz turini tanlash payvand chokining yoriqlariga olib kelishi mumkin, shuningdek, chokning mexanik xususiyatlarining pasayishiga olib kelishi mumkin.

3. Noto'g'ri gaz zarbasi oqimini tanlash payvandning yanada jiddiy oksidlanishiga olib kelishi mumkin (oqim tezligi juda katta yoki juda kichik bo'ladimi) yoki bu payvandlash havzasi metallining tashqi kuchlar tomonidan jiddiy buzilishiga olib kelishi mumkin. cho'kish yoki notekis shakllanish uchun payvandlang.

4. Noto'g'ri gazni puflash usulini tanlash payvand chokining erisha olmasligi yoki hatto himoya ta'siriga ega bo'lmasligi yoki payvand shakllanishiga salbiy ta'sir ko'rsatishiga olib keladi.

Himoya gazining turi:

Odatda ishlatiladilazerli payvandlashhimoya qiluvchi gazlar asosan N2, Ar, He bo'lib, ularning fizik va kimyoviy xossalari har xil, shuning uchun payvand chokiga ta'siri ham har xil.

Argon

Ar ning ionlanish energiyasi nisbatan past va lazer ta'sirida ionlanish darajasi nisbatan yuqori, bu plazma bulutlarining shakllanishini nazorat qilish uchun qulay emas va lazerdan samarali foydalanishga ma'lum ta'sir ko'rsatadi.Ammo Ar ning faolligi juda past, oddiy metallar bilan kimyoviy reaksiyaga kirishish qiyin.reaksiya, va Ar narxi yuqori emas.Bundan tashqari, Ar ning zichligi katta bo'lib, u payvand chokining yuqori qismiga cho'kish uchun qulaydir, bu payvand chovgumini yaxshiroq himoya qilishi mumkin, shuning uchun uni an'anaviy himoya gaz sifatida ishlatish mumkin.

Azot N2

N2 ning ionlanish energiyasi o'rtacha, Ar dan yuqori va Hedan past.Lazer ta'sirida ionlanish darajasi o'rtacha bo'lib, plazma bulutining shakllanishini yaxshiroq kamaytiradi va shu bilan lazerdan samarali foydalanishni oshiradi.Azot alyuminiy qotishmasi va uglerod po'lati bilan ma'lum bir haroratda kimyoviy reaksiyaga kirishib, nitridlarni hosil qilishi mumkin, bu payvand chokining mo'rtligini oshiradi va mustahkamlikni pasaytiradi, bu payvand chokining mexanik xususiyatlariga ko'proq salbiy ta'sir qiladi, shuning uchun u azotdan foydalanish tavsiya etilmaydi.Alyuminiy qotishmasi va karbonli po'latdan yasalgan payvandlar himoyalangan.Azot va zanglamaydigan po'lat o'rtasidagi kimyoviy reaksiya natijasida hosil bo'lgan nitrid payvand chokining mustahkamligini yaxshilashi mumkin, bu payvandning mexanik xususiyatlarini yaxshilashga yordam beradi, shuning uchun azot zanglamaydigan po'latni payvandlashda himoya gaz sifatida ishlatilishi mumkin.

Helium He

U eng yuqori ionlanish energiyasiga ega va plazma bulutining shakllanishini yaxshi nazorat qila oladigan lazer ta'sirida ionlanish darajasi juda past.Bu yaxshi payvandlashdan himoya qiluvchi gaz, lekin uning narxi juda yuqori.Odatda, bu gaz ommaviy ishlab chiqarilgan mahsulotlarda ishlatilmaydi.U odatda ilmiy tadqiqotlar yoki juda yuqori qo'shimcha qiymatga ega mahsulotlar uchun ishlatiladi.

Hozirgi vaqtda gazni himoya qilishning ikkita an'anaviy puflash usuli mavjud: yon valda puflash va koaksiyal puflash

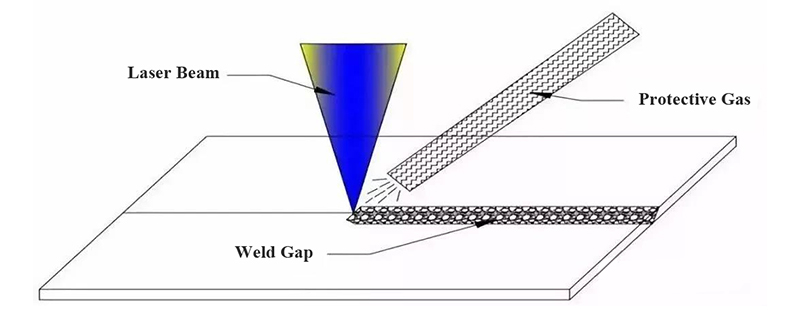

1-rasm: Yon milni puflash

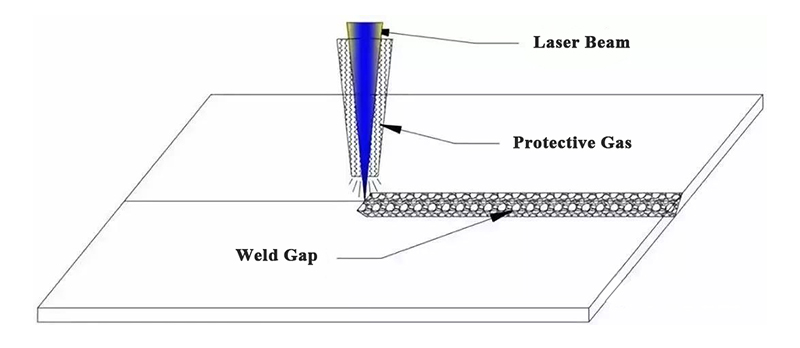

2-rasm: Koaksiyal puflash

Ikkita puflash usulini qanday tanlash - har tomonlama ko'rib chiqish.Odatda, yon tomondan puflanadigan himoya gaz usulidan foydalanish tavsiya etiladi.

Himoya gazini puflash usulini tanlash printsipi: to'g'ri chiziqli payvand choklari uchun paraksial, tekislik yopiq grafiklar uchun koaksiyal foydalanish yaxshiroqdir.

Avvalo, payvand chokining "oksidlanishi" deb ataladigan narsa faqat umumiy nom ekanligi aniq bo'lishi kerak.Nazariy jihatdan bu payvand choki havodagi zararli komponentlar bilan kimyoviy reaksiyaga kirishib, natijada payvand choki sifatining yomonlashishini bildiradi.Payvandlash metallining ma'lum bir haroratda bo'lishi odatiy holdir.Havodagi kislorod, azot, vodorod va boshqalar bilan kimyoviy reaksiyaga kirishadi.

Payvand chokining "oksidlanishini" oldini olish - bu kabi zararli komponentlarning yuqori haroratlarda chok metalli bilan aloqa qilishini kamaytirish yoki oldini olish, nafaqat eritilgan hovuz metalli, balki payvandlash metalli eritilgan paytdan boshlab hovuz metalli qotib qolguncha. va uning harorati davr davomida ma'lum bir haroratdan pastga tushadi.

Misol uchun, titanium qotishma payvandlash harorat 300 °C dan yuqori bo'lsa, vodorodni tezda o'zlashtirishi mumkin, harorat 450 °C dan yuqori bo'lganda kislorod tezda so'riladi va azot 600 °C dan yuqori bo'lganda tez so'riladi, shuning uchun titanium Qotishma payvand choki qattiqlashadi va harorat 300 ° S ga kamayadi Quyidagi bosqichlarni samarali himoya qilish kerak, aks holda ular "oksidlanadi".

Yuqoridagi ta'rifdan shuni tushunish qiyin emaski, puflangan himoya gaz nafaqat payvand chovgumini o'z vaqtida himoya qilishi kerak, balki payvandlangan endigina qotib qolgan joyni ham himoya qilishi kerak, shuning uchun odatda yon mil tomoni. 1-rasmda ko'rsatilgan.Himoya gazini puflang, chunki bu usulning himoya diapazoni 2-rasmdagi koaksiyal himoya usuliga qaraganda kengroq, ayniqsa payvand choki qotib qolgan joy yaxshi himoyaga ega.

Muhandislik ilovalari uchun barcha mahsulotlar yon milning yon tomonidagi himoya gazidan foydalana olmaydi.Ba'zi maxsus mahsulotlar uchun faqat koaksiyal himoya gazidan foydalanish mumkin, bu mahsulot tuzilishi va qo'shma shaklidan amalga oshirilishi kerak.Maqsadli tanlov.

Maxsus himoya gazni puflash usullarini tanlash:

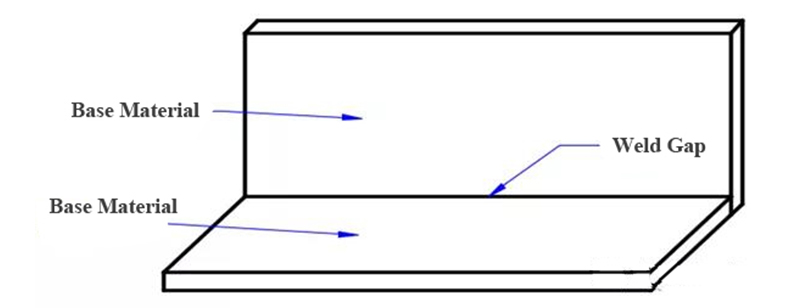

1. To'g'ri payvand choklari

3-rasmda ko'rsatilganidek, mahsulotning payvand chokining shakli to'g'ri chiziq bo'lib, birlashma shakli - ko't bo'g'in, tirgak bo'g'in, ichki burchak burchagi tikuv birikmasi yoki payvand chokidir.Himoya gazini mil tomonida puflash yaxshidir.

3-rasm: To'g'ri payvand choklari

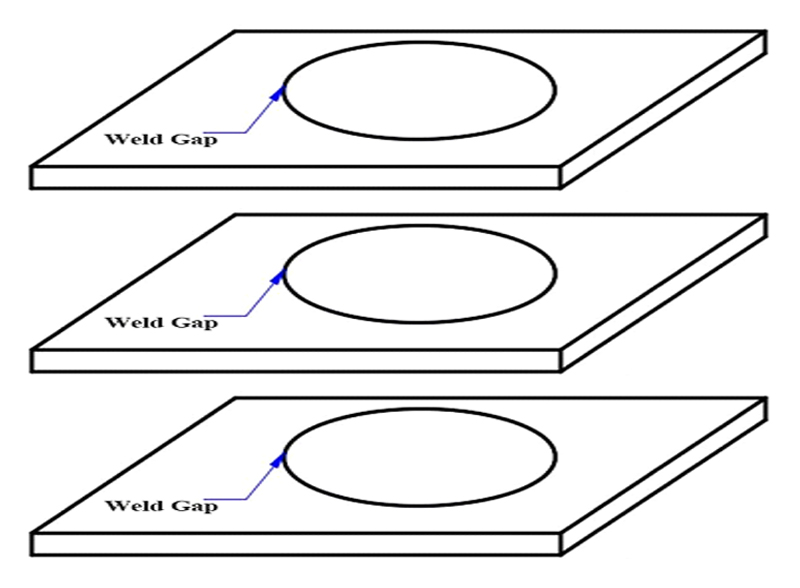

2. Yassi yopiq grafik payvand choklari

4-rasmda ko'rsatilganidek, mahsulotning payvandlash chokining shakli tekis doira, tekis ko'pburchak va tekislik ko'p segmentli chiziq kabi yopiq shakldir.2-rasmda ko'rsatilgan koaksiyal himoya gaz usulini qo'llash yaxshidir.

4-rasm: Yassi yopiq grafik payvand choklari

Himoya gazini tanlash payvandlash ishlab chiqarish sifati, samaradorligi va narxiga bevosita ta'sir qiladi.Biroq, payvandlash materiallarining xilma-xilligi tufayli, payvandlash gazini tanlash ham haqiqiy payvandlash jarayonida nisbatan murakkab.Payvandlash materiallarini, payvandlash usullarini va payvandlash pozitsiyalarini har tomonlama ko'rib chiqish kerak.Kerakli payvandlash effekti bilan bir qatorda, faqat payvandlash sinovi orqali yaxshiroq payvandlash natijalariga erishish uchun ko'proq mos keladigan payvandlash gazini tanlash mumkin.

Xabar vaqti: 2023 yil 08-may